ANALISI QUALITATIVA DEGLI SCENARI DI INCENDIO

La progettazione strutturale dei cavi viene spesso eseguita solo in condizioni di temperatura ambiente con un solo grado limitato di ridondanza, spesso consentendo la perdita di un solo cavo.

Di conseguenza in caso di incendio, se un certo numero di cavi perde parte della loro capacità portante, oltre a quanto è stato calcolato durante la progettazione per le condizioni ambientali, potrebbe verificarsi un progressivo collasso dell’intera tensostruttura.

Pertanto, la previsione accurata delle prestazioni di incendio per i singoli scenari che interessano i cavi è un passo importante nella progettazione strutturale della sicurezza antincendio di tali strutture.

Come dato di input si assumono le temperature registrate delle termocoppie del modello FDS, inserite vicino alla copertura.

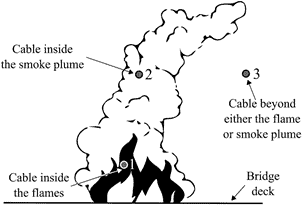

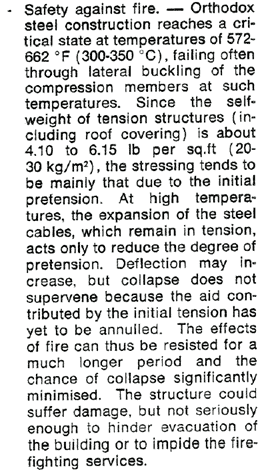

Si possono generalmente identificare diversi scenari di riscaldamento (Fig. 1):

- Il cavo è completamente circondato da fiamme (soggetto a riscaldamento uniforme e intenso su tutto l’intorno);

- Il cavo è all’interno del pennacchio di fumo (soggetto a riscaldamento non uniforme e meno intenso)

- Il cavo è a distanza dal fuoco e dal pennacchio (soggetto al riscaldamento meno intenso e meno uniforme).

Nel caso in esame, visti gli scenari di progetto, un singolo cavo può essere assoggettato agli scenari 2 e 3 per tutta la sua lunghezza.

ANALISI BIBLIOGRAFICA SUGLI STUDI EFFETTUATI PER CAVI/FUNI DI TENSOSTRUTTURE

Gli studi sperimentali sui cavi strutturali sono molto rari, e tra tutti lo studio più completo potrebbe essere quello di Fontanari et al.

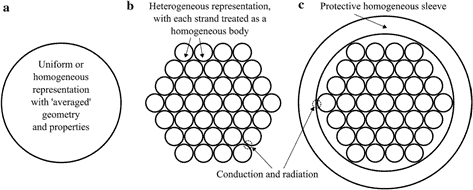

La difficoltà negli studi in questione è aggravata dal fatto che esistono molte differenti forme di cavi strutturali, anche se tutti i tipi hanno in comune un numero variabile di fili a seconda del diametro del cavo e delle cavità tra i trefoli.

Ogni trefolo a sua volta è di solito un fascio compatto di un numero variabile di fili ad alta resistenza. Una disposizione tipica di un cavo a filo parallelo con una disposizione esagonale è mostrata in Fig.2

Lo studio di Fontanari et al. rappresenta lo studio più avanzato intrapreso fino ad oggi in letteratura, per individuare i parametri della risposta termica di una fune.

A tal fine è stato costruito un modello parametrico a elementi finiti (FE), adatto per simulare la risposta termo-meccanica di una fune metallica.

I risultati sperimentali sono in accordo ottimale con le simulazioni numeriche permettendo così di considerare la metodologia proposta adatta all’analisi delle configurazioni di funi metalliche più diffuse.

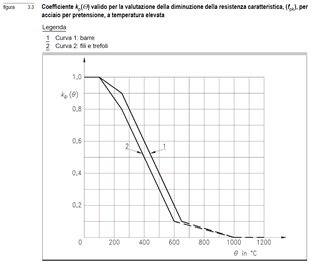

La rottura dei cavi viene spesso valutata sulla base di una temperatura “critica” di 300°C (rif. PTI DC45.1-12 (2012) Recommendations for stay-cable design, testing, and installation. Post-Tensioning Institute, Farmington Hills and Structural behaviour of steel ropes subjected to heavy thermal transients simulating fire scenarios – Fontanari et al), ma è anche vero che esiste una quantità significativa d’aria tra i trefoli e ignorarla in un modello con sezione trasversale uniforme, può portare a sottovalutare la resistenza termica che offre al flusso di calore.

L’esposizione della fune ad alte temperature implica un rapido peggioramento dei comportamenti meccanici del filo. L’acciaio utilizzato per la produzione di fili ha una microstruttura perlitica fine, caratterizzata da un forte livello di indurimento responsabile delle altissime proprietà meccaniche. Purtroppo, ad una temperatura superiore a 300°C, la struttura inizia ad evolversi determinando una diminuzione irreversibile della resistenza meccanica. Per temperature superiori a 600 °C può avvenire un processo di ricristalizzazione producendo una nuova texture cristallografica. Per esposizioni lunghe possono verificarsi fenomeni di scorrimento. Tuttavia, la ricristallizzazione e il contributo dello scorrimento al collasso della fune possono essere esclusi in caso di incendio a causa del tempo relativamente breve dell’evento.

Inoltre, nello studio di Fontanari et al. al fine di simulare correttamente i meccanismi di ridistribuzione del carico tra i fili durante il transitorio termico, viene effettuata una vasta campagna sperimentale su fili singoli per costruire le curve σ−ε a temperature diverse.

Lo studio di Fontanari et al. rappresenta lo studio più avanzato intrapreso fino ad oggi in letteratura, per individuare i parametri della risposta termica di una fune.

A tal fine è stato costruito un modello parametrico a elementi finiti (FE), adatto per simulare la risposta termo-meccanica di una fune metallica.

I risultati sperimentali sono in accordo ottimale con le simulazioni numeriche permettendo così di considerare la metodologia proposta adatta all’analisi delle configurazioni di funi metalliche più diffuse.

La rottura dei cavi viene spesso valutata sulla base di una temperatura “critica” di 300°C (rif. PTI DC45.1-12 (2012) Recommendations for stay-cable design, testing, and installation. Post-Tensioning Institute, Farmington Hills and Structural behaviour of steel ropes subjected to heavy thermal transients simulating fire scenarios – Fontanari et al), ma è anche vero che esiste una quantità significativa d’aria tra i trefoli e ignorarla in un modello con sezione trasversale uniforme, può portare a sottovalutare la resistenza termica che offre al flusso di calore.

L’esposizione della fune ad alte temperature implica un rapido peggioramento dei comportamenti meccanici del filo. L’acciaio utilizzato per la produzione di fili ha una microstruttura perlitica fine, caratterizzata da un forte livello di indurimento responsabile delle altissime proprietà meccaniche. Purtroppo, ad una temperatura superiore a 300°C, la struttura inizia ad evolversi determinando una diminuzione irreversibile della resistenza meccanica. Per temperature superiori a 600 °C può avvenire un processo di ricristalizzazione producendo una nuova texture cristallografica. Per esposizioni lunghe possono verificarsi fenomeni di scorrimento. Tuttavia, la ricristallizzazione e il contributo dello scorrimento al collasso della fune possono essere esclusi in caso di incendio a causa del tempo relativamente breve dell’evento.

Inoltre, nello studio di Fontanari et al. al fine di simulare correttamente i meccanismi di ridistribuzione del carico tra i fili durante il transitorio termico, viene effettuata una vasta campagna sperimentale su fili singoli per costruire le curve σ−ε a temperature diverse.

PROPRIETA’ MECCANICHE A DIVERSE TEMPERATURE

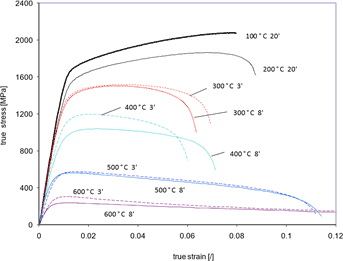

Il comportamento meccanico dei fili dipende fortemente dalla temperatura locale. Anche se la tipologia di acciaio adottato per le funi metalliche è abbastanza comune, non sono disponibili informazioni sistematiche sulle sue caratteristiche meccaniche in funzione della temperatura. È quindi necessario raccogliere una base di dati di curve sperimentali sollecitazione-deformazione sulla base di prove effettuate su segmenti di fili estratti dalla fune a temperature diverse, dopo diversi intervalli di tempo di stabilizzazione.

Le prove registrate nello studio di Fontanari et al. sono state effettuate su una macchina di prova servo idraulica da 100 kN dotata di un forno termico adatto per testare materiali a temperature fino a 1000 °C.

Le temperature e i tempi di stabilizzazione sono stati selezionati per rispettare le tipiche rampe termiche sperimentali (ISO834) raggiunte da ciascun filo durante la simulazione dell’incendio. Le prove preliminari hanno dimostrato che i fili sagomati si comportano come fili circolari quando testati a T>300 °C.

La campagna sperimentale è stata poi focalizzata su fili con sezione circolare e le prove sono state eseguite a temperature che vanno da 100°C a 600 °C con gradini di 100 °C. Con riferimento alla resistenza al fuoco prevista della fune, è stata dedicata particolare attenzione a migliorare la temperatura prima di iniziare la prova. Sono stati presi in considerazione due intervalli di tempo di stabilizzazione: quello più breve è stato fissato σ−ε a 3 minuti, mentre quello più lungo era di quasi 8 minuti.

I valori dei moduli Young, il modulo di snervamento, la resistenza alla trazione finale dedotta dalle curve sono riassunti nella tabella 3. Per le prove effettuate a 100° e 200°C sono stati osservati effetti trascurabili sulla risposta del materiale mentre a temperature più elevate, è distinguibile, la dipendenza dal tempo. La differenza massima può essere osservata per le prove effettuate a circa 400 °C. A temperature più basse la cinetica per la modifica microstrutturale è lenta e si sarebbero dovuti applicare tempi di esposizione più lunghi. Al contrario a temperature più elevate la cinetica diventa molto veloce e i fenomeni di ricottura si verificano in intervalli di tempo molto brevi.

| T [°C] | E [GPa] | σy,pugnalata 2′ [MPa] | σy,accoltella 8-10′[MPa] | σR,pugnalata 2′[MPa] | σR,accoltella 8-10′[MPa] |

| 20 | 186 | 1560 | 1560 | 1885 | 1885 |

| 100 | 169 | 1630 | 1630 | 2078 | 2078 |

| 200 | 157 | 1490 | 1490 | 1864 | 1864 |

| 300 | 140 | 1280 | 1320 | 1503 | 1517 |

| 400 | 125 | 1055 | 890 | 1196 | 1039 |

| 500 | 110 | 510 | 505 | 575 | 563 |

| 600 | 87 | 285 | 214 | 306 | 238 |

risultati delle prove effettuate a diverse temperature su fili circolari

Si nota per temperature inferiori a 100°C un incremento delle caratteristiche meccaniche.

PROPRIETÀ TERMICHE A DIVERSE TEMPERATURE

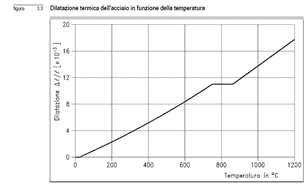

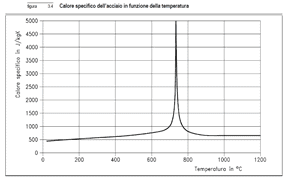

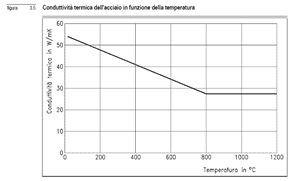

I valori della conducibilità termica (45,5 W/(mK) a ambiente) e del calore specifico (450 J/(kgK) a ambiente) per un cavo d’acciaio preteso ad alta resistenza sono stati adottati da Main e Luecke, questi sono presi in funzione della temperatura fino a 726C (1000 K) in cui avviene la ricristallizzazione dell’acciaio. Dato che un incendio espone potenzialmente un cavo a temperature significativamente superiori a questa temperatura limite, è necessario estendere la caratterizzazione al di sopra della temperatura di cambio di fase.

Tuttavia, poiché la conducibilità e il calore specifico per l’acciaio ad alta resistenza di Main e Luecke seguono piuttosto da vicino quelli dell’acciaio al carbonio dolce della EN 1993-1-2 e poiché quest’ultimo ha un limite superiore significativamente più elevato di 1200C (1473 K), si è deciso di adottare le proprietà EN 1993-1-2 per l’acciaio dolce.

Si presume che la densità dell’acciaio (7850 kg/m3 ) sia indipendente dalla temperatura.

Le proprietà meccaniche dei fili d’acciaio ad alta resistenza a temperature elevate, tra cui il modulo iniziale di elasticità E (200 GPa a ambiente), la sollecitazione di snervamento (1422 MPa a ambiente), la sollecitazione finale (1784 MPa a ambiente), il rapporto Poisson m (0,29 a ambiente)e il coefficiente termico (1.07 9 10-5 K-1 a livello ambientale), sono stati costruiti in modo analogo utilizzando i dati provenienti da Main e Luecke fino a 726°C, con il rapporto oltre questa temperatura corretto dai dati della EN 1993-1-2 per gli acciai dolci. Queste proprietà sono state utilizzate in combinazione con una semplice legge bilineare stress-deformazione a tutte le temperature.

ANALISI DEFORMAZIONI

Dalla Pubblicazione “Tensostrutture” del prof.re ing. Massimo Majowiecki estratto dalla rivista inarcos n.313 gennaio 1972

Nei confronti di eventuali incendi, frequentemente le tradizionali strutture metalliche entrano in crisi ad una temperatura tra 300-350°C, di solito a causa dell’inflessione laterale degli elementi compressi sottoposti ad alta temperatura. Per le tensostrutture invece, dato che il loro peso proprio è soltanto di circa 20-30kg/mq, la sollecitazione è provocata prevalentemente dalla pretensione.

Ad elevate temperature, la dilatazione del materiale provoca una caduta della pretensione, per cui la curvatura cresce, ma il crollo viene ritardato dalla necessità che prima si scarichi lo stato di coazione preliminare (pretensione); ciò che comporta possibilità maggiori di salvataggio e di interventi antincendio.

ANALISI DEI TIPI DI ESPOSIZIONE

Analizzando i tre tipi di esposizione termica a cui un cavo può essere soggetto e considerando solo il caso numero 2 e 3, si deduce che nel secondo tipo di esposizione, il cavo si trova all’interno del pennacchio di fumo e viene riscaldato solo per convezione attorno al suo perimetro completo.

Si presume che le radiazioni provenienti dalle fiamme sollecitino solo su un mezzo perimetro del cavo (Fig. 6b).

La sezione trasversale avrà quindi un gradiente di temperatura uniassiale. In questo caso a favore di sicurezza si assume una temperatura uniforme per la configurazione eterogenea del cavo non protetto pari a 70°C (circa 350K) come da analisi CFD.

Nel terzo scenario di esposizione, un cavo situato a una certa distanza sia dalle fiamme che dal pennacchio di fumo è assunto che si riscaldi solo per mezzo dell’irraggiamento lungo un quarto del suo perimetro e si raffreddi per convezione (Fig. 6e). In questo caso, la sezione trasversale esporrà un gradiente di temperatura biassiale.

Pertanto a favore di sicurezza si assume una temperatura uniforme per la configurazione eterogenea del cavo non protetto pari a 50°C (circa 325K) come da analisi CFD.

CONCLUSIONI

Sotto l’ipotesi di temperature dei gas che lambiscono le superfici dei cavi con esposizione tipo 2 e 3, inferiori a 70°C si può considerare verificata la resistenza al fuoco tenendo conto che:

- La temperatura è al di sotto di quella critica pari a 300°C

- Nel caso di aumento della temperatura di un trefolo formante il cavo, avviene contestualmente un decremento di resistenza del medesimo con ridistribuzione del carico verso gli altri trefoli costituenti il cavo

Per valori di temperatura al di sotto dei 100 °C non avvengono sostanziali perdite di resistenza del materiale